デルタ型3Dプリンタ『Be Kossel』の続きです。

前回で切削加工パーツが揃いましたので今回からは組立になります。

|

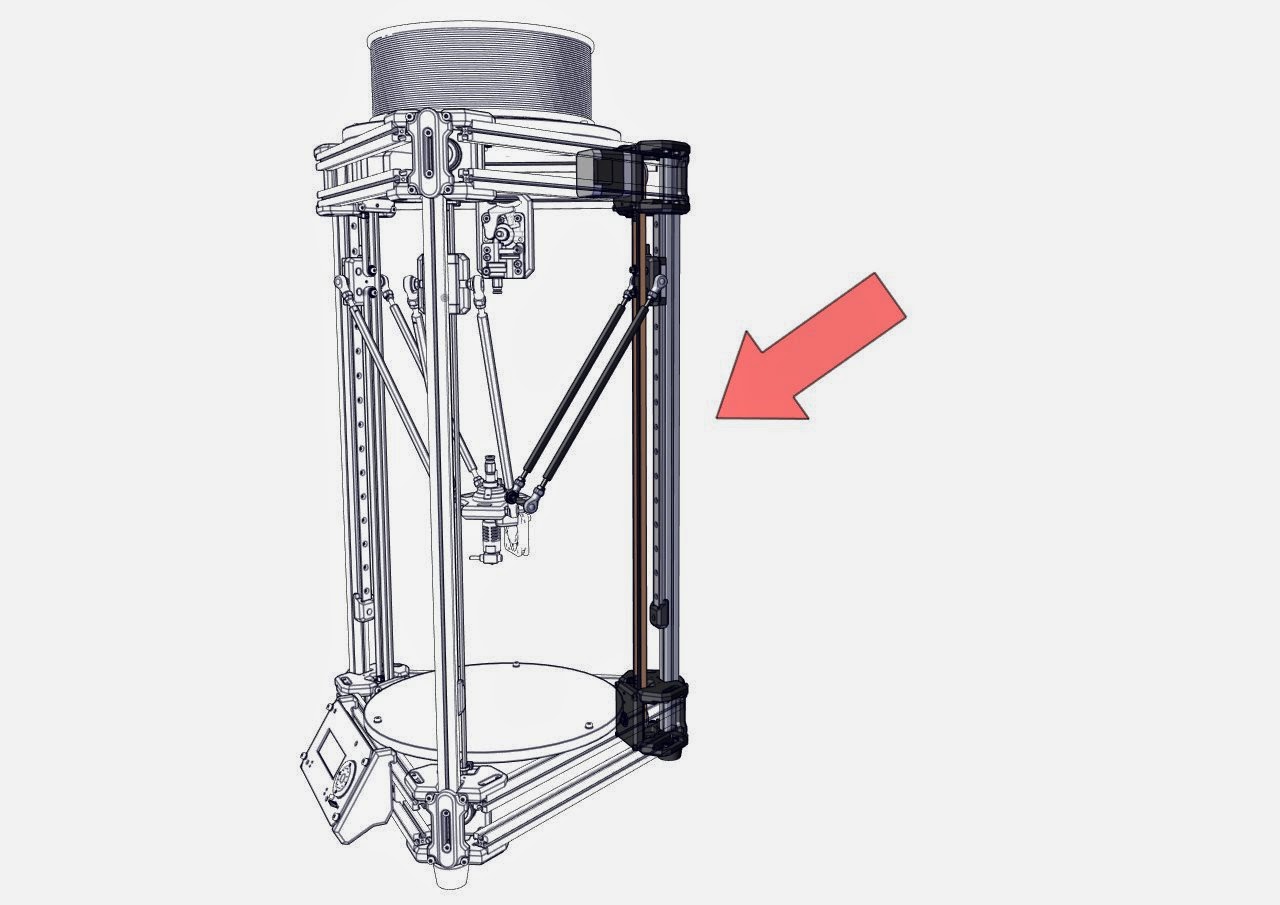

| ▲組立完成イメージ |

■パーツ一覧

まずは今回購入したパーツです。

|

| ▲購入パーツ |

・アルミフレーム 600mm x 1個

・リニアガイド 395mm x 1個

・ロッドエンド右ねじ x 2個

・ロッドエンド左ねじ x 2個

・ロッド x 2個

・Φ6x38mm M4シャフト x 2個

・Φ5x22mm 回転軸 x 1個

・42mm角ステッピングモーター x 1個

・マイクロフォトセンサー x 1個

・M2x10mmセルフタッピングねじ x 2個

・S3Mタイミングプーリー24T x 2個

・S3Mタイミングベルト x 1個

・結束バンド x 2個

・F695ZZ x 2個

・F693ZZ x 8個

・M3ワッシャー x 10個

・M5ワッシャー x 1個

・M3x15mmセットスクリュー x 1個

・M3x3mmセットスクリュー x 5個

・M3x3mm六角穴付ボルト x 62個

・M3x15mm六角穴付ボルト x 5個

・M3ナット x 40個

・ゴム足 x 1個

続いて前回MODELAで製作した切削加工パーツです。

|

| ▲切削加工パーツ |

・frame_corner,Base Plate x 4

・frame_corner,Support x 2

・frame_corner,Motor x 1

・frame_corner,Idler x 1

・frame_fuide stopper x 1

・Vertical carriage x 1

■組立

1.リニアガイド

リニアガイドのすべての座ぐり穴にM3x6mm六角穴付ボルトとM3ナットを仮締めします。

その際にM3ナットとレールとの間隔を図のように1.1mm以上あけときます。

|

| ▲リニアガイド |

裏からみるとこんな感じです。

|

| ▲ボルトを仮締め |

|

| ▲アルミフレームとリニアガイド |

リニアガイドのM3ナットをアルミフレームの溝に添ってスライドさせていきます。

|

| ▲溝に沿ってスライドさせる |

後で位置調整しますので動かない程度にネジ止めします。

また作業中にブロックが脱落しないようにブロックをテープで固定しときます。

|

| ▲テープで仮止め |

『ガイド方式について』

本家Kosselで採用されているリニアガイドですが、そこから派生しているいくつかのKossel系3Dプリンタではリニアガイドは使わずアルミフレームとカムフォロア(ベアリング)を使った独自のガイド方式を採用しています。

▲Kossel Clear

その理由のひとつとしてリニアガイドのコストの高さというのがあると思います。

BeKosselでもなるべく安く製作したいということを考えれるとリニアガイドの採用を見送るとい選択もありましたが、加工パーツが増える、精度・剛性・組付けの容易さなどを考慮するとコスト以上のメリットがあると判断し、本家にならってリニアガイドを採用することにしました。

届いたリニアガイドを見ると、さすが高いだけあってガタツキもなくスムーズに動作します。剛性も精度も申し分なさそうです。

2.ガイドストッパー

ガイドストッパーをM3x6mm六角穴付ボルトとM3ナットでアルミフレームに取付けます。

|

| ▲ガイドストッパー |

|

| ▲アルミフレームとガイドストッパー |

3.frame_corner support

frame_corner supportパーツ x 2をM3x6mm六角穴付ボルトとM3ナットでアルミフレームに取付けます。

|

| ▲アルミフレームとfram_corner supportパーツ |

アルミフレームの端面に合わせます。位置決めできたらボルトはしっかりと締め固定します。

|

| ▲位置決め |

このパーツを取り付けるとあとからM3ナットをいれることができなるくなるので、必要に応じて何個かM3ナットを挿入しています。

4.frame_corner Base

frame_corner Baseパーツの1つにマイクロフォトセンサーをM2x10mmセルフタッピングネジで取付けます。

|

| ▲マイクロフォトセンサーとframe_corner Baseパーツ |

|

| ▲マイクロフォトセンサー取付け完了 |

frame_corner Baseパーツ x 4を図のようにM3x6mm六角穴付ボルトでアルミフレームに取付けます。

|

| ▲frame_corner Baseパーツ x 4 |

|

| ▲センサー付きframe_corner Base |

5.ベアリングアイドラー

ベアリングとM3x15mm六角穴付ボルトとM3ワッシャーでアイドラーを4つ作ります。

|

| ▲ベアリングアイドラー組立図 |

バラバラにならないようにM3ナットで仮止めしときます。

|

| ▲ベアリングアイドラー x 4 |

6.キャリッジ

Vertical_carriageパーツにベアリングアイドラーとM3x15mmセットスクリュー(センサードグ)を取付けます。

|

| ▲キャリッジ組立図 |

ベアリングアイドラーはM3ネジで固定します。

ベルトをかけたときに位置調整(テンション)しますのでまだ仮締め状態にしときます。

7.frame_corner Idlerとframe_corner Motor

frame_corner Idlerパーツに各種部品を取付けます。

|

| ▲frame_corner Idler組立図 |

frame_corner Idlerをframe_corner baseにM3x6mm六角穴付ボルトで固定します。

|

| ▲M3x6mm六角穴付ボルトで固定 |

|

| ▲fram_corner Idlerを取付けたところ |

frame_corner Mororパーツに各種部品を取付けます。

|

| ▲frame_corner Motor組立図 |

frame_corner Mortorを反対側のframe_corner baseにM3x6mm六角穴付ボルトで固定します。

|

| ▲M3x6mm六角穴付ボルトで固定 |

|

| ▲fram_corner Motorを取付けたところ |

リニアガイドとガイドストッパーを下図のように位置調整したらボルトをしっかり締めて固定します。

|

| ▲リニアガイドの位置決め |

8.キャリッジ

キャリッジとΦ6x38mmシャフトをリニアブロックにM3x6mm六角穴付ボルトで固定します。

念のためシャフトの固定用にM3x3mmセットスクリューで締めます。

|

| ▲キャリッジ組立図 |

|

| ▲キャリッジ |

9.ゴム足

ゴム足をアルミフレーム(frame_corner Idler側)に取付けます。

|

| ▲ゴム足組立図 |

アルミフレームの穴にM3タップでネジ切りしてからM3x15mm六角穴付ボルトで固定します。

|

| ▲M3タップ |

10.タイミングベルト

タイミングベルトを下図を参考にして掛けていきます。

|

| ▲タイミングベルトの掛け方 |

|

| ▲S3Mタイミングベルト |

購入したS3Mタイミングベルトはエンドレスベルト(輪っか)なので、ベルトの一箇所をカットします。

|

| ▲ベルトをカット |

カットしたベルトの端を結束バンドで結んで輪っかをつくります。

指でテンションをかけながらアイドラーの六角穴付きボルトを締めて固定します。

|

| ▲輪っかをつくる |

わかりやすいようアルミフレームから外した状態でベルトをかけてます。

|

| ▲frame_corner Motor側 |

|

| ▲frame_corner Idler側 |

|

| ▲キャリッジ部分 |

キャリッジのアイドラーはそれぞれ1.5mmほど前後にスライドできますので、ベルトテンショナーの役割を兼ねてます。

|

| ▲アイドラーのスライド機構(?) |

|

| ▲テンションをかける |

ただ、この方法だと適切なテンションが掛かってるのかよくわからず微妙な感じ。(それぞれ1.5mm程度しかスライドできないのでテンショナーの役割自体機能してないかもです)

動作検証には問題なさそうですが、次回以降製作する場合は設計の見直しが必要かも。

『駆動方式について』

本家Kossel同様にベルト駆動を採用しています。

多くの3Dプリンタ-で採用されている方式ですので実績・信頼からいってもこの方式一択で間違いないでしょう。

ただ心配なのがタイミングベルトの寿命でしょうか。タイミングベルトは基本的に消耗品扱いで定期的な交換が必要なのですがなるべく長く使いたいものです。そのあたりを考慮してオリジナルから以下の点を変更をしています。

- GT2タイミンベルト→S3Mタイミングベルト(ピッチ2mm→3mm)位置精度的にはGT2規格のほうが優れてるようなのですが、国内での入手性がいまいちよくないので比較的入手容易なS3M規格に変更してます。高トルク仕様なのでベルトの耐久性はGT2に比べあがっています。

- プーリー15T→プーリー24T

プーリーの歯数は15から24に増やしています。これも入手性が主な理由ですが(国内では少数歯の入手性がよくなく購入できてもコストが高くなる傾向があるようです)、歯数を多くしたことでベルトの歯飛び防止にもなりベルト寿命にもよさそうです。 - 滑車(アイドラー)の原理を応用して効率化と耐久性アップ

いわゆる動滑車の原理で引っ張る距離は2倍になるけど力は1/2になるというやつです。(ベルトとワイヤーの違いはありますが、モデラ(MDX-20/15)でも採用されいる方式です。)

駆動用プーリーを大きめのに変更した分トルクが必要になったのでそれ補うのと、キャリッジをベルト2本で支える構造になるのでベルト負荷の分散を狙って採用してみました。

|

| ▲ベルト1本で支える構造(オリジナル版) |

|

| ▲ベルト2本で支える構造 |

メーカーによるとS3Mタイミングベルトの寿命は『適切な環境・条件』で使用した場合、1万~1万5千時間を目安としているようです。実際は使用状況によって左右されるので1万5千時間超えても使えるかもしれないし、1万時間未満でも破損してしまうケースもあるようですので正確な寿命をもとめるのは難しそうです。

とりあえずは最低でも1日12時間使用で1年間はもってほしいということで12x365=4380時間をきりあげて5000時間を目安とします。ま、あくまでも目安であって実際は検証してみないとわからないので、もし5000時間以下で破損するようであれば使用条件や設計の見直しが必要ということになるでしょう。

11.リンクアーム

『リンク方式について』

オリジナル版のKOSSELでは Traxxas 5347ロッドエンドとカーボンロッドを採用しています。

Traxxas 5347ロッドエンドはラジコンで使われてるパーツのようで、ラジコンショップなどで入手も容易で何より1個あたり100円チョットとコスト的にも魅力ではあるのですが、寿命・精度・剛性に不安があったのとロッドの後加工が必要というのもあり、BeKosselではリンクボールとスチールロッドに変更してみました。コストは跳ね上がりましたが寿命・精度・剛性面では期待できそうです。

※その他にはマグネットジョイントやユニバーサルジョイントを使った方式もあるので、もしリンクボールで問題あるようであればこれらへの変更も検討するかも?

|

| ▲リンクボール(ロッドエンド) |

ロッドの両端それぞれに固定用のナットとロッドエンドを取付けます。

|

| ▲ロッドエンド(右ねじ・左ねじ)とロッド |

ロッドエンドのネジ軸間が250mmの長さになるように調整します。

|

| ▲リンク長250mmに調整 |

ロッドエンド(右ねじ)を手前にしてロッドを反時計回りに回すと縮みます。

|

| ▲反時計周りで縮む |

逆にロッドを時計方回りに回すと伸びます。

|

| ▲時計回りで伸びる |

うまく軸間を調整できたらそれぞれのナットでしっかり固定します。

|

| ▲ナットで固定 |

同じものをもう1本作り、キャリッジに取り付けたら完成です。

【関連記事】

・デルタ型3Dプリンタ KOSSEL その4

・デルタ型3Dプリンタ KOSSEL その3

http://modela-fan.blogspot.jp/2014/03/3d-kossel.html

・デルタ型3Dプリンタ KOSSEL その2

http://modela-fan.blogspot.jp/2013/12/3d-kossel_29.html

・デルタ型3Dプリンタ KOSSEL

http://modela-fan.blogspot.jp/2013/12/3d-kossel.html

|

| ▲キャリッジに取付け |

ロッドの長さを揃えないと精度に影響してきますので、この調整はしっかり行いたいところですがこの調整はなかなか難しいです。長さに加えてロッドエンドの向きも揃えないといけないし、そもそも軸間250mmを正確に測定する術がないのでおよその調整しかできない状況です。(設計してるときはCAD上で250mmと指定するだけで良かったのでそのへんまで気がまわらなかったです。)

他の方はどうしてるのかと思い、色々ネット上で調べてみると専用の治具を作ることで対応してるようです。とりあえず、次回以降行う動作検証ではまだアームは関係ないので、治具の製作も含めちゃんとした調整は検証が終わり次第行う予定です。

■まとめ

今回で組立完了いたしましたので、次回からは実際に動かして問題ないか検証をはじめたいと思います。

|

| ▲完成品 |

ちなみに今回の完成させた部品は3つあるタワーのうちの1つです。

今後の流れとしては、今回の部品の動作検証して問題なければあと同じもの2つ作るといった感じになります。一度作ったものですのでこれからはもっとペースアップできると思います。

|

| ▲3Dプリンター全体図 |

つづく、、、

・デルタ型3Dプリンタ KOSSEL その7

・デルタ型3Dプリンタ KOSSEL その6

http://modela-fan.blogspot.jp/2014/09/3d-kossel.html・デルタ型3Dプリンタ KOSSEL その6

・デルタ型3Dプリンタ KOSSEL その4

・デルタ型3Dプリンタ KOSSEL その3

http://modela-fan.blogspot.jp/2014/03/3d-kossel.html

・デルタ型3Dプリンタ KOSSEL その2

http://modela-fan.blogspot.jp/2013/12/3d-kossel_29.html

・デルタ型3Dプリンタ KOSSEL

http://modela-fan.blogspot.jp/2013/12/3d-kossel.html